При покупке дисков большого диаметра (R21 и выше) водителю важно учитывать не только внешний облик, но и эксплуатационные характеристики, безопасность и долговечность. В динамичных условиях города, на загородных трассах и бездорожье правильный выбор дисков напрямую влияет на управляемость, ресурс подвески и риск поломок. В этом подробном руководстве мы раскроем все тонкости трёх основных технологий производства дисков:

- Настоящие кованые диски — изготавливаются из цельного слитка авиационного алюминиевого сплава 6061 под давлением 12 000 т.

- Псевдо-кованые диски — отливаются из сплава 6061, а затем «доковываются» под давлением 5 000–7 000 т.

- Литые диски — литьё из алюминиевого сплава A356 (6–12 % Si) под низким давлением, без ковки.

Мы подробно разберём:

- Технологические этапы: от подготовки материала до окончательной формовки.

- Микроструктуру и дефектность: почему поры и газовые включения опасны.

- Механические свойства: нагрузочная способность, прочность и ударная вязкость.

- Контроль качества и безопасность: как разные технологии справляются с дефектами.

- Реальные цены и сценарии применения: когда стоит инвестировать, а когда — сэкономить.

- Практические советы: как без сложного оборудования проверить диск «на глаз».

- Риски при неправильном выборе: от незаметной вибрации до аварийных ситуаций.

Статья дополнена описаниями методик сравнения, иллюстративными примерами и подробными объяснениями, чтобы каждый читатель мог сделать осознанный выбор.

1. Технология производства и ключевые этапы

1.1 Настоящие кованые диски

Почему это важно.

Ковка — это процесс, при котором металлическая заготовка испытывает гигантское давление, что не только задаёт форму, но и уплотняет внутреннюю структуру, избавляя металл от микропор и газовых включений.

- Исходный материал

- Заготовкой служит слиток авиационного алюминиевого сплава 6061 повышенной чистоты (≥ 99,8 %). Высокая степень очистки гарантирует минимальное содержание примесей, ослабляющих металл.

- Разогрев до пластичных температур

- Для того чтобы металл поддавался ковке, слиток нагревают до 400–500 °C. На этой температуре кристаллы алюминия становятся пластичными, но не теряют прочности.

- Ковка под давлением 12 000 т

- — Заготовка помещается между массивными штампами.

- — Давление в 12 000 т «выдавливает» металл сквозь фильеры, формируя диск.

- — При этом внутренняя структура уплотняется, а волокна кристаллов ориентируются в направлении нагрузки.

- Заключительная обработка

- После ковки диск проходит термообработку и механическую доработку — фрезеровку, сверловку и балансировку.

Результат:

- Практически полное отсутствие пор и раковин.

- Однородная и плотная микроструктура.

- Максимальная ударная вязкость и усталостная прочность.

1.2 Псевдо-кованые диски

Суть технологии.

Производители стремятся приблизить свойства литых дисков к кованым, но вкладывать меньше средств. Для этого:

- Отливка «блина»

- Заготовка отливается из того же сплава 6061, но под низким давлением. Получается «блин» со стандартной для литья пористостью.

- Доковка под давлением 5 000–7 000 т

- — Заготовку снова нагревают до ~400 °C.

- — Пропускают через штампы меньшей мощности.

- — Часть пор удаляется, но центральная зона остаётся менее уплотнённой.

- Окончательная механическая обработка

- Фрезеровка и балансировка проводят так же, как и для кованых дисков.

Особенности:

- Во внешней зоне плотность улучшается, но в центре сохраняются микропоры.

- Поверхность может выглядеть без дефектов, однако внутренние включения остаются.

- Уровень прочности заметно ниже, чем у кованых.

Последствия для водителя:

Псевдо-кованые диски действительно легче чисто литых, демонстрируют улучшенную жёсткость, но уступают настоящим кованым по ударной вязкости и усталостной долговечности.

1.3 Литые диски

Простота и экономия.

Самый дешёвый способ: расплавленный алюминиевый сплав A356 (с кремнием 6–12 %) заливается в форму под низким давлением.

- Литьё в форму

- Расплав залит, металл остывает естественным образом.

- Охлаждение и извлечение

- При резком охлаждении внутри образуются поры, раковины, газовые включения.

- Механическая доработка

- После извлечения проводят только фрезеровку и балансировку.

Структурные недостатки:

- Пористость может превышать 0,5 % объёма.

- Разнообразные внутренние трещины и раковины.

- Хрупкая гранулярная структура, не способствующая перераспределению ударных нагрузок.

Практика:

Литые диски дешевы и массовы, но критически чувствительны к ударам и усталостным нагрузкам.

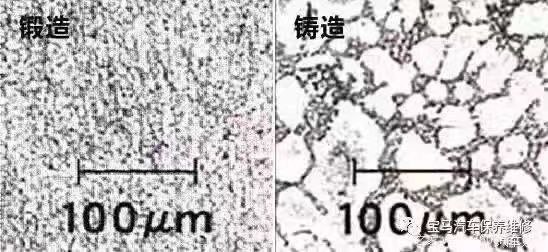

2. Материал, микроструктура и дефектность

Для оценки качества дисков важна точная информация о плотности, размере пор и состоянии кристаллов.

Методика измерения плотности:

- Взвешивают образец на прецизионных весах.

- Замеряют объём методом вытеснения жидкости.

- Сравнивают полученную плотность с теоретической (≈ 2,78 г/см³ для 6061).

Любое заметное отклонение вниз свидетельствует о наличии дефектов. Чем плотнее заготовка, тем меньше вероятность скрытых пор и трещин.

3. Механические характеристики и эксплуатационные риски

При реальных нагрузках диски испытывают как растягивающие, так и ударные воздействия: при ускорении и торможении на поверхности, при наезде на препятствия и поворотах с высокой скоростью.

Как проводят испытания:

- Разрывная прочность: образец растягивают до разрыва, фиксируют нагрузку.

- Усталостный тест: многократные циклические нагрузки до появления трещины.

- Ударная вязкость (Charpy): удар по стандартному образцу фиксирует энергию разрушения.

На практике более высокая ударная вязкость кованых дисков сводит к минимуму риск внезапного разрушения при наезде на глубокую яму, а большая усталостная долговечность обеспечивает стабильную службу при многократных нагрузках.

4. Контроль дефектности и вопросы безопасности

Даже единичная газовая порция внутри металла может стать причиной критической по

- Кованые диски: за счёт высокого давления риски образования новых пор и распространения старых микротрещин сведены к минимуму.

- Псевдо-кованые: внешний слой плотный, но внутренняя часть остаётся уязвимой.

- Литые: отсутствие уплотнения приводит к высокой вероятности пористых включений, образующих концентраторы напряжений.

Безопасность на дороге напрямую связана с качеством дисков. Излишняя хрупкость литья способна привести к мгновенному образованию сквозных трещин и потере герметичности, что чревато экстренным торможением или даже потерей колеса на ходу.

5. Стоимость, доступность и типичные сценарии применения

Ценовой разбег отражает затраты на материалы, технологический процесс и наценку посредников.

На что обратить внимание при покупке:

- Слишком низкая цена (< 150 000 ₽ для R21) скорее намекает на псевдо-кованые или литые диски.

- Покупка комплектом может снизить стоимость на 5–10 %.

- Наличный расчёт часто позволяет торговаться и получить скидку до 5 %.

6. Практические советы: как отличить «на глаз»

- Сравните вес при одинаковой нагрузке.

- Возьмите технический паспорт и проверьте заявленную нагрузку.

- Настоящий кованый R21 на 1 050 кг весит 14–16 кг.

- Если вес существенно выше, скорее всего перед вами псевдо-кованка или литьё.

- Осмотрите торец диска.

- Литые диски часто имеют визуально заметные поры или мелкие раковины по срезу технологического шва.

- Кованые диски демонстрируют однородную, зеркальную поверхность без дефектов.

- Проверьте маркировку пресса.

- У настоящих кованых заводов указывают цифру «12000 T» или подобную.

- Псевдо-кованые цеха могут указывать меньшие значения (5000–7000 T).

- Уточняйте информацию у продавца.

- Спросите гарантийные условия и срок службы.

- Обратите внимание на отзывчивость и полноту ответов: честный продавец обычно не скрывает ключевые характеристики.

7. Технические риски и последствия неправильного выбора

- Мгновенное образование трещин. Литые диски при наезде на глубокую яму могут расколоться.

- Потеря герметичности. У псевдо-кованых моделей дефектные зоны в центре нередко приводят к «пусканию» воздуха.

- Усиленная нагрузка на подвеску. Хрупкие литые диски не гасит удар, передавая силу подвеске и амортизаторам.

- Сокращённый ресурс. Псевдо-кованые диски служат не более 1–2 сезонов, а после начинают «ходить ходуном» — появляется биение.

Каждый из этих рисков способен привести к затратам на ремонт, необходимости срочной замены колеса или даже к аварии.

Заключение

Выбор дисков — это инвестиция в вашу безопасность и комфорт вождения.

- Настоящие кованые диски (150 000–300 000 ₽ за R21) — оптимальный вариант для тех, кто ценит максимальную безопасность, лёгкость и долговечность.

- Псевдо-кованые диски (100 000–140 000 ₽ за R21) — компромисс для желающих получить «эффект ковки» без экстремальных затрат, но с риском службы не более двух сезонов.

- Литые диски (70 000–100 000 ₽ за R21) — дешевый выбор для щадящей эксплуатации, но с высокими рисками деформации и аварийного отказа.

Независимо от бюджета, обращайте внимание на указанные в статье методики проверки. Взвешивайте все «за» и «против», и пусть каждое ваше путешествие будет надёжным и безопасным!